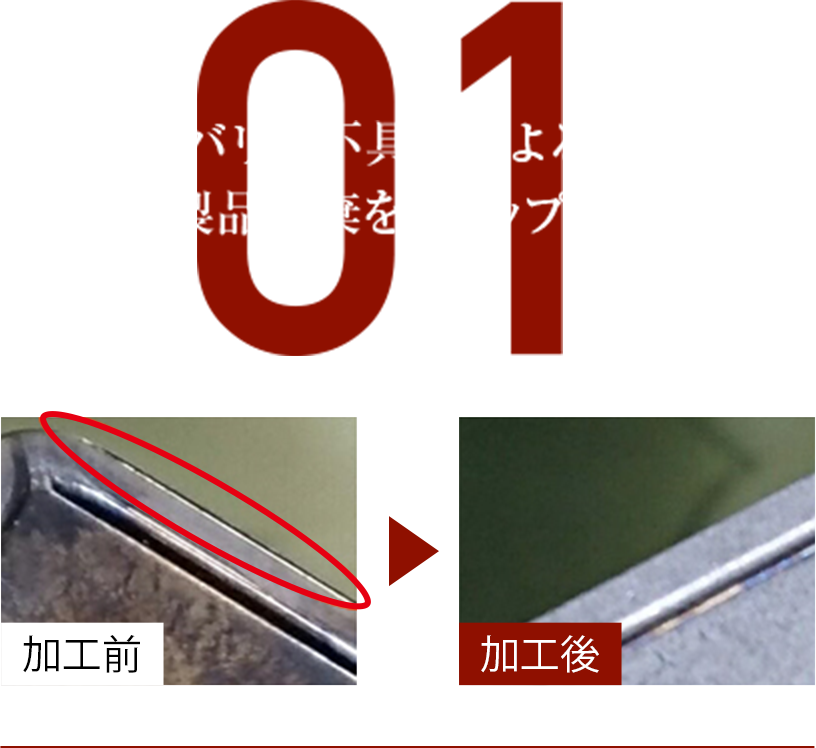

生産準備段階では想定していなかったバリが製品の一部に発生。製品全体の寸法は維持しつつ、部分的なバリの除去ができなければ、不具合品として廃棄せざるを得ない状況でした。バレル研磨加工を普通に施せばバリは取れるものの、ほかの部位の寸法が変わってしまい、これもまた不具合品として廃棄・・・。弊社では図面の寸法を順守しつつ、研磨加工を行なうことでお客様のご要望にお応えすることができました。

生産準備段階では想定していなかった内径の口元に糸バリ発生。お客様は、この不具合に対し全数選別による糸バリの有無の確認。そして手作業でバリを除去するという対応をされていましたバレル研磨加工で糸バリを除去することも試されたのですが、発生下糸バリが製品の形状に沿って張りつき、除去することが一層困難な状況になってしまったとのことです。当社は、バレル研磨加工だけではなく複合的な加工をご提案し、お客様のご要望“内径の口元に発生した糸バリの除去”にお応えすることができました。

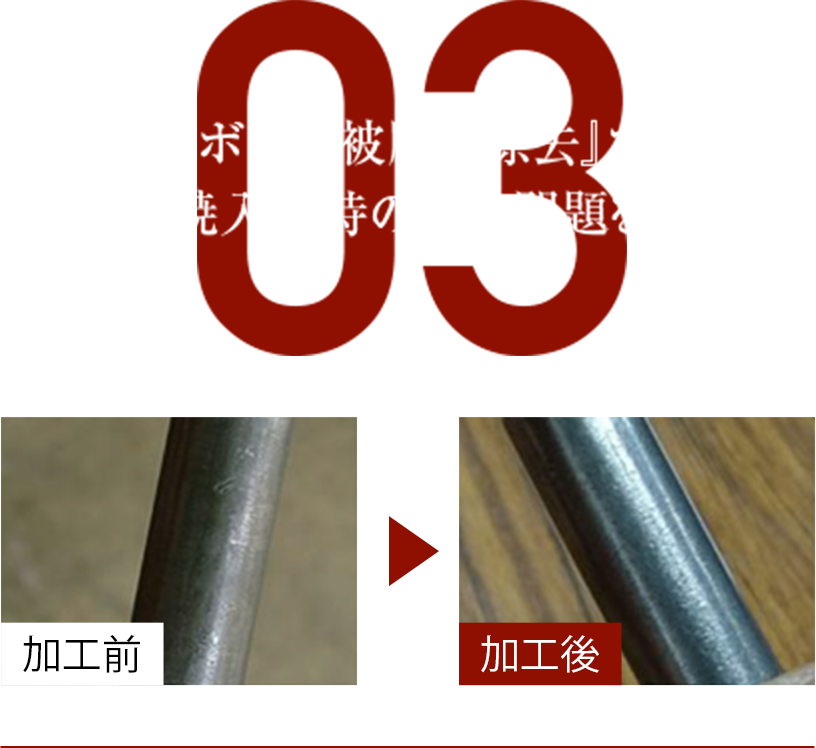

ボンデ被膜を除去してほしいとのご要望がここ数年特に増えています。冷感鍛造時に付着したボンデ被膜をそのままに真空炉で焼入れしてしまうと、焼入れ時の熱によりボンデ被膜の成分が炉内に拡がり、炉内は真っ黄色になり炉内環境を汚染してしまいます。そのため、焼入れ時に強く求められることは、熱処理前にボンデ被膜を除去しておくこと。当社の提案で、問題の原因であるボンデ被膜を除去。焼入れ工程での炉の問題をなくすことができました。

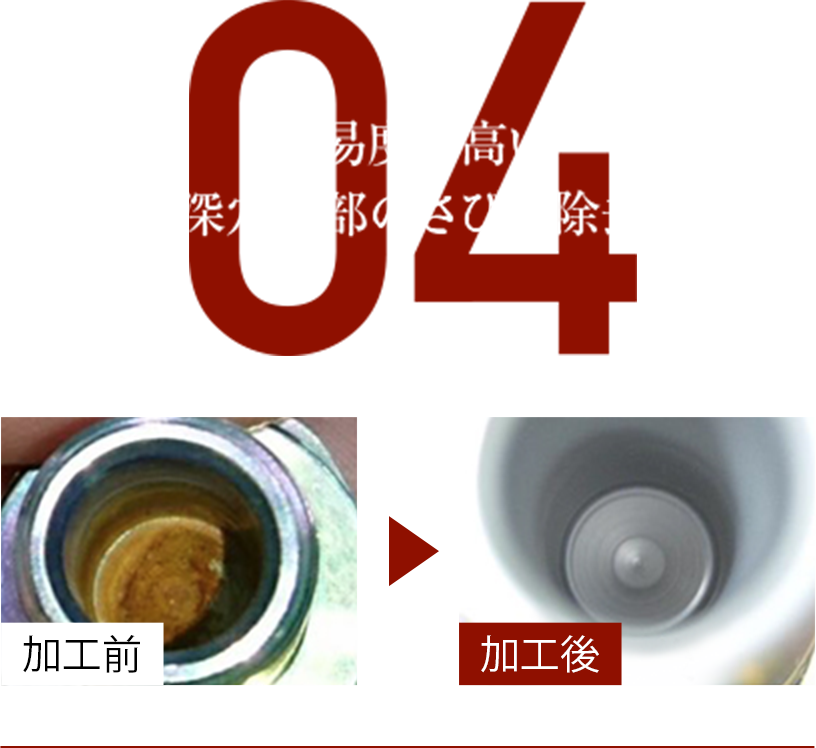

製品の形状上やむを得ないサビがメッキ後、深穴内部に発生。サビの発生した深穴は、内径の寸法1に対して、深さがその約3倍の寸法。深穴の奥に発生したサビは除去するのが非常に除去しにくい厄介なものと考えるのが一般的です。当社では、特殊な方法により深穴内部のサビを除去しお客様からのリクエストにお応えすることができました

当初の工程設計段階では、お客様所有の平面研磨機を加工使用する予定でした。しかし、お客様所有の平面研磨機は品質面では問題ないものの、非常に大がかりで社内での作業にも関わらず非常にコストがかかるとのことでした。お客様と打合せを重ね、要求品質を満たしつつもコストに合った専用の平面研磨機を作製することとなりました。要求品質をきちんと満たすだけではなく、お客様の要望される価格を提案するこ とができました。

本事例に留まらず、当社では、

お客様のご要望に応じて、

専用機の作製も行っております。

※研磨加工に関する機械の作製は、お客様のご要望に応じてさせていただくこともありますが、原則、当社内での加工を目的としております。