�o��������

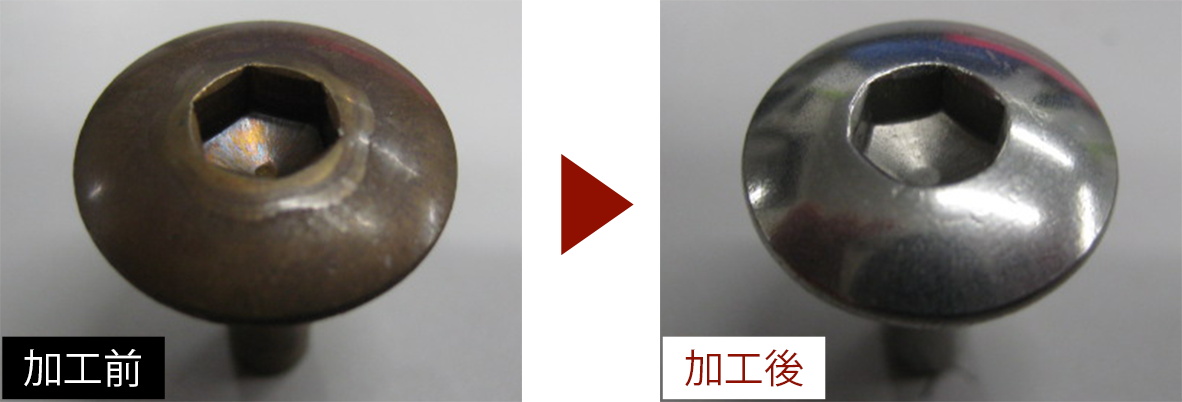

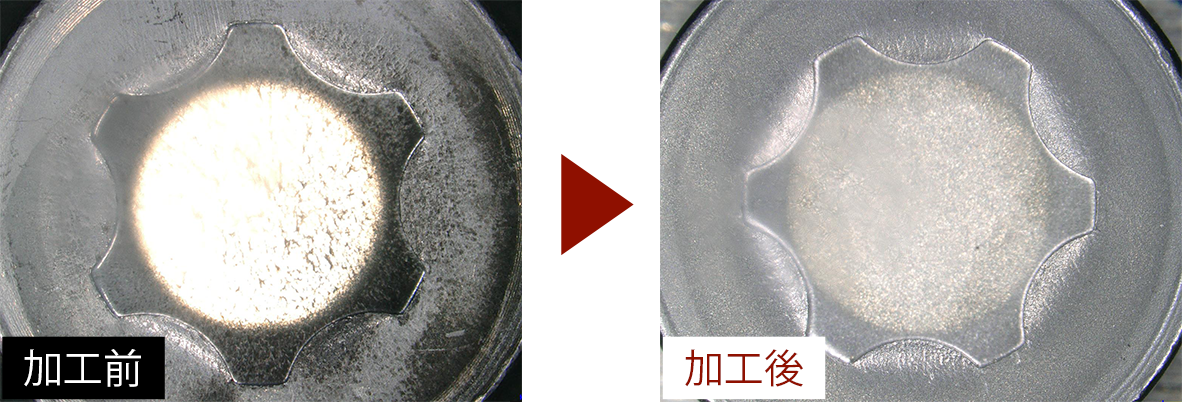

���Y�����i�K�ł͑z�肵�Ă��Ȃ������o�������i�̈ꕔ�ɔ����B���i�S�̂̐��@�͈ێ����A�����I�ȃo���̏������ł��Ȃ���A�s��i�Ƃ��Ĕp��������Ȃ���Ԃł����B���ʂɃo�����������H���s�Ȃ��ƃo���͎��܂����A���̕��ʂ̐��@���ς���Ă��܂��A������܂��s��i�Ƃ��Ĕp���E�E�E�B���Ђł͐}�ʂ̐��@������̂����A�������H���s�Ȃ����Ƃ��ł��A���q�l�̂��v�]�ɂ��������邱�Ƃ��ł��܂����B

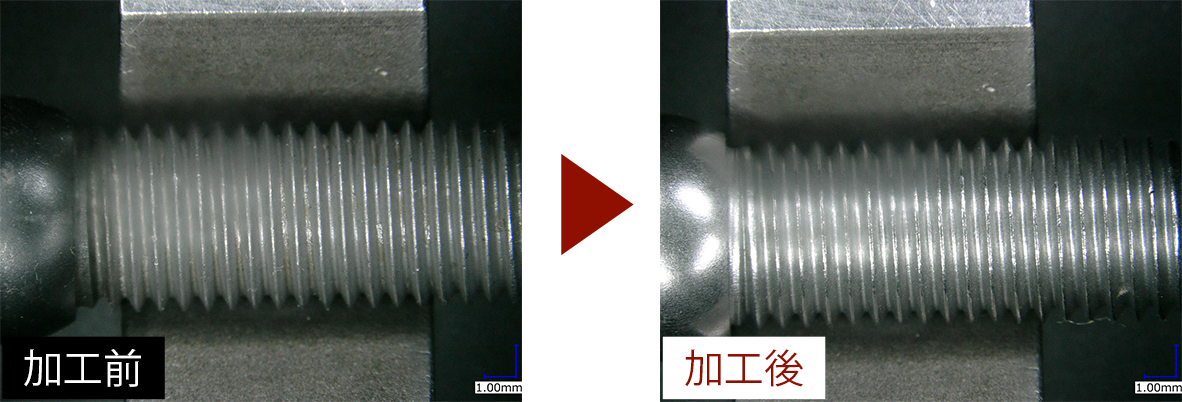

���b�V���[���g�t����ꂽ�ہA�O���̊p�������ȏ�ۂ݂������Ă��Ȃ��ƒ������ɑ��蕨�������Ă��܂��Ƃ̂��ƁB�p���͐��i�ɂ���ď�Ԃ����ꂼ��قȂ�܂��̂ŁA���H������T�d�ɐݒ肵�Ă������Ƃ��K�v�ł��B�e�X�g���d�ˁA�f�[�^��~�ς������ʁA�v���ǂ���̉��H�����Ɖ��H�菇������m�����܂����B

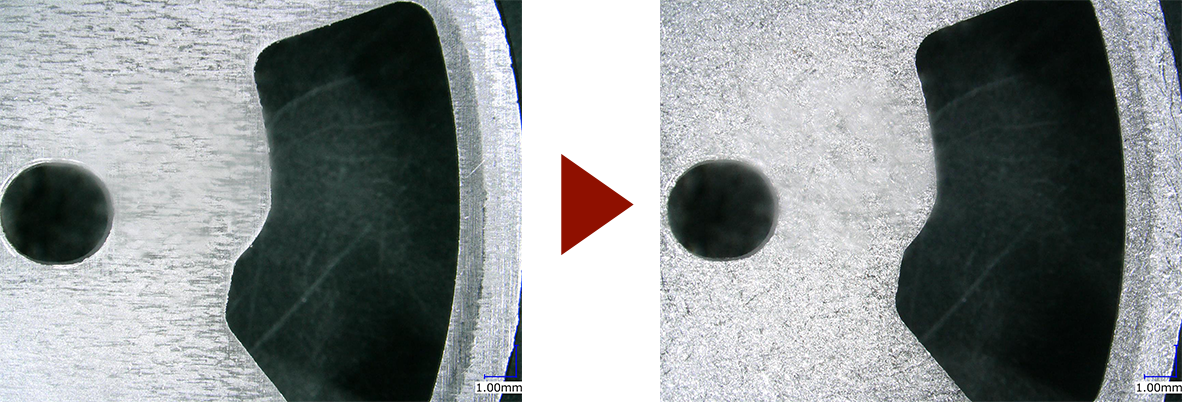

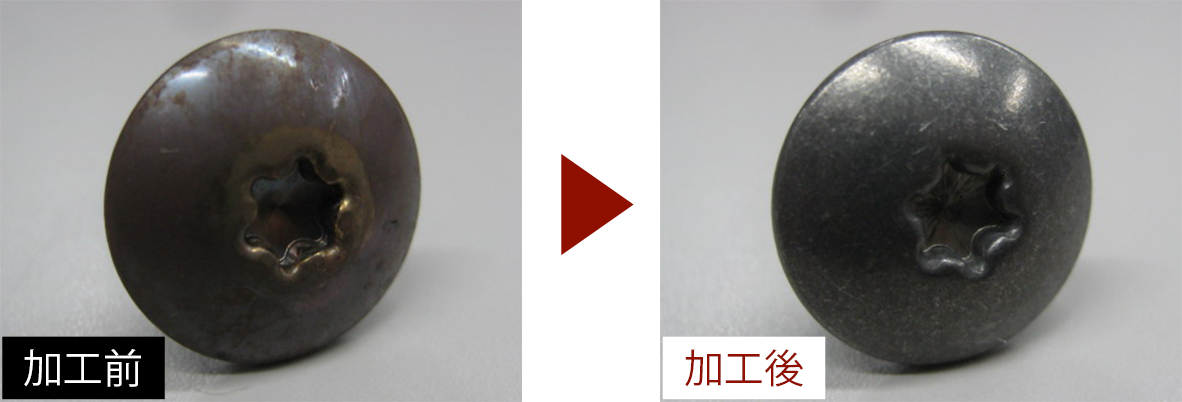

�A�W���X�e�B���O�X�N�����͓��R�@�ւɎg�p���鐻�i�ł��B�g�t����̃J�[�{���X���b�W�ɂ��s������𖢑R�ɖh�����߂ɁA�\�ʂɕt�������X�P�[���������s���܂����B�������邱�ƂŁA�s��̖������S�̐��i�ƂȂ�܂����B

���i�ɕt�������X�P�[�����������A�y���ȃR���^�~��V���[�v�G�b�W���������邱�ƂŁA�p�[�c�t�B�[�_�[�ŗ���Ă����ۂ̂܂��h���܂����B����ɂ��ʂ���X���[�Y�ɂ��`���R��̔�����}���邱�Ƃ��ł��܂����B

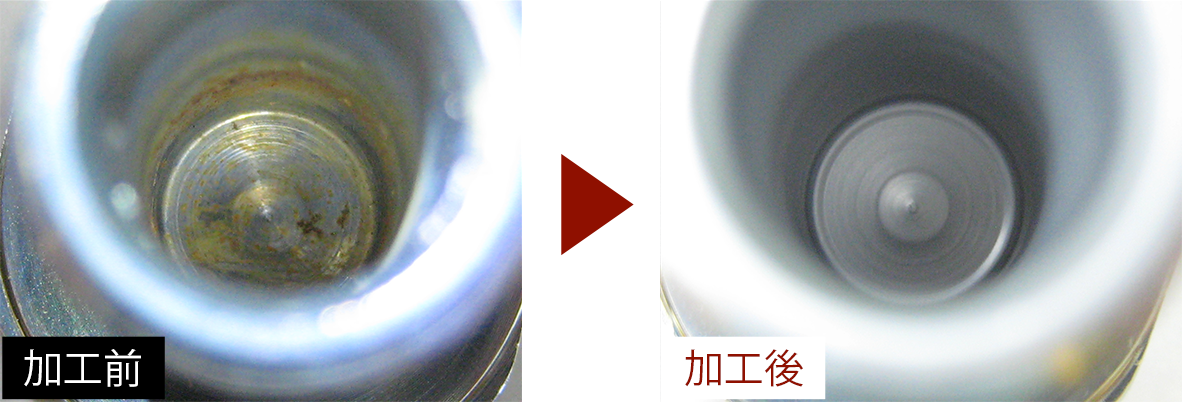

�{���f�햌���������Ăق����Ƃ̂��v�]���������N���ɑ����Ă��܂��B��Ԓb�����ɕt�������{���f�햌�����̂܂܂ɐ^��F�ŏē���Ă��܂��ƁA�ē��ꎞ�̔M�ɂ��{���f�햌�̐������F���Ɋg����A�F���͐^�����F�ɂȂ�F�������������Ă��܂��܂��B���̂��߁A�ē��ꎞ�ɋ������߂��邱�Ƃ́A�ē���O�Ƀ{���f�햌���������Ă������ƁB���Ђ̒�ĂŁA���̌����ł���{���f�햌�������ł��A�ē���H���ł̖����������܂����B

�f�W�^���J���� �X�g���b�v�p�u���P�b�g��g�t����ۂɑ��ʂ̍r���������A��Ǝ҂̎w�����������A���i�ƂȂ����ۂ̓J�����X�g���b�v��ߗނ����t���Ă��܂��\��������܂��B�܂��A��������Ă��Ȃ��ꍇ�A�����ڂɂ��������͂���܂���B�o�����������H�{���̕����I�ȉ��H�ɂ��A���f�ʏ����ƌ���d�グ�A2�̗v�]���������x���Ŏ�����������ł��B

�f�ނ�i�̏�Ԃ��m�F���A���H�@����H���ԁA�����Γ��ׂ̍��ȏ����ɑ��œK�ȑg�ݍ��킹���ߋ��̉��H������T���o�����ƂŁA�ڋq�̋��߂�v�]�ɍ��������i����������`�����邱�Ƃ��ł��܂����B

�ʏ�̃X�P�[�������ɉ����A�O���i�ł���X�e�����X���{���g�̎d�オ��Ɍ������߂�ꂽ���i�ł��B���Ђ̃m�E�n�E�ł��q�l�̂��v�]�ɂ��������邱�Ƃ��ł��܂����B���q�l�������̂��ƁA�J��Ԃ��̎���ʼn��H�̏��������x���ݒ肵���i�����Ɏ���������ł��B

�����i�ł���{���g�ɁA�]���̓h����b�L�Ƃ������\�ʏ����ł͂Ȃ����@�ŁA�d���̔����ȍ��ɂ��ϐF�����邱�Ƃ��ł��A���߂�F�������������܂����B�h����b�L�����̂悤�ɕ\�ʂ̐F���ψ�A����ɂȂ�ɂ����ꍇ�ɂ͔��ɗL���ł��B���Ђōs�����ϐF�����́A�傫�Ȗ����邱�Ƃ��ł��A�ڋq����Z�p���ʏ܂��Ƃ��ĕ\������܂����B

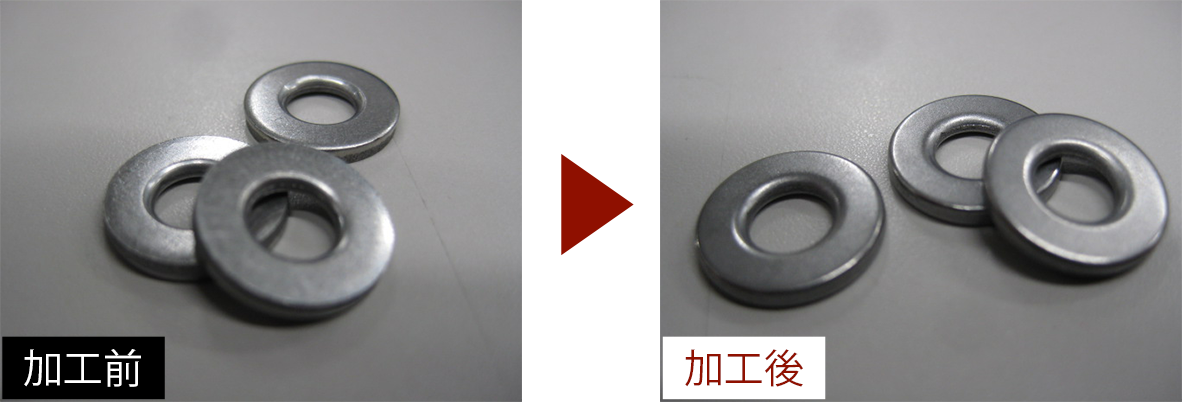

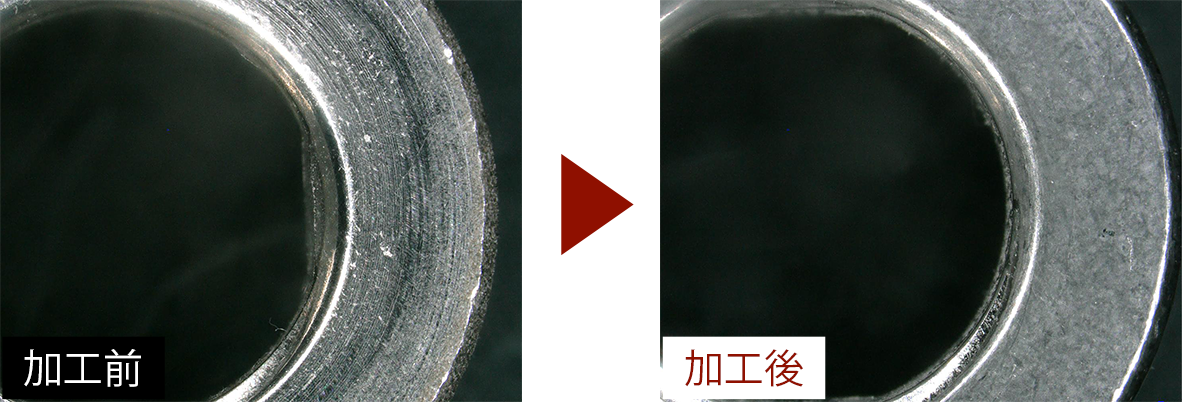

���b�V���[�̍a�̌`���ێ����Ȃ���A���b�V���[�̑g�t�����Ɉ��e���ł���t���������H�����������ė~�����Ƃ̂��v�]�B�������{��������ł��Ȃ������H���̂��߃R�X�g���������ɉ����������Ƃ������v�]�ł����B�o���������@�ł̏����i�o�b�`�����j�ɂ��A�܂Ƃ܂������ʂ��ꊇ�ŏ����o�������Ƃɂ��R�X�g�������邱�Ƃ��ł��܂����B

�ʑe�x�����コ���邾���ł���A����قǓ�����Ƃł���܂��A����ȊO�̐��i�̌`��␡�@���A�}�ʂ̋K�i�ɂ����킹�邱�Ƃ��K�v�ł��B���Ђ̑O�H���Ƃ��������s���������ɂ�肨�q�l�̂��v�]�ɂ��������邱�Ƃ��ł��܂����B

�o�t����

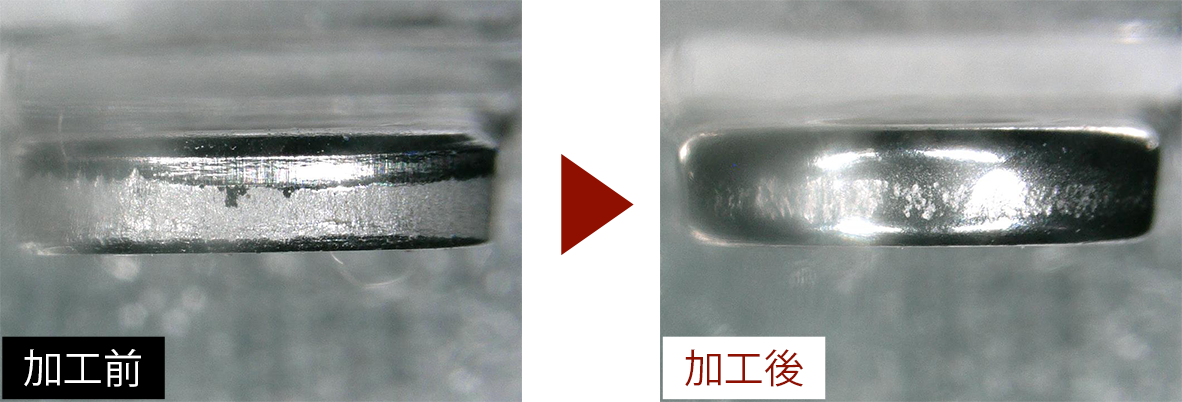

���ЂŃo�t�������H�@��B���Ƃōs���Ă�����Ƃ������@�ŏ����\�ɂ������ƂŁA�i�������肵�A�����H�\�͂��i�i�ɏグ�邱�Ƃ��ł��܂����B

�{���g�����̐؍���H��O�H���Ƌ��c���A���Ў���ꎞ�̖ʑe�x�̏����ݒ肷�邱�ƂŁA���Ђł̌����H�������肵�܂����B���ʓI�Ɏ��H���̃_�u���j�b�P���N�������������肵�A�啝�ȕs��팸�ɂȂ���A���O�ς��������d�オ��ƂȂ�܂����B���̌ڋq���������H���Ԃ̘A�g�����̔�������Ԃ�ۂĂ�J�M�ƂȂ�������ł��B

�G�A�u���X�g���H

���i�̌`����ނȂ��T�r�����b�L��A�[�������ɔ����B�T�r�̔��������[�����A���a�̐��@�P�ɑ��Đ[�������̖�3�{�̐��@�B�[���̉��ɔ��������T�r�͏�������̂����ɏ������ɂ����̂���ʓI�ł��B���Ђł́A����ȕ��@�ɂ��[�������̃T�r���������ڋq�̗v�]�ɂ��������邱�Ƃ��ł��܂����B

�C���y���[���̃X�`�[���V���b�g�ƈႢ�ō����̐��i�ւ̉e�������Ȃ����_����܂��B���i�̌`���ێ����A���@�����Ȃ���ڋq�̗v�]�ɉ����邱�Ƃ��ł��܂����B

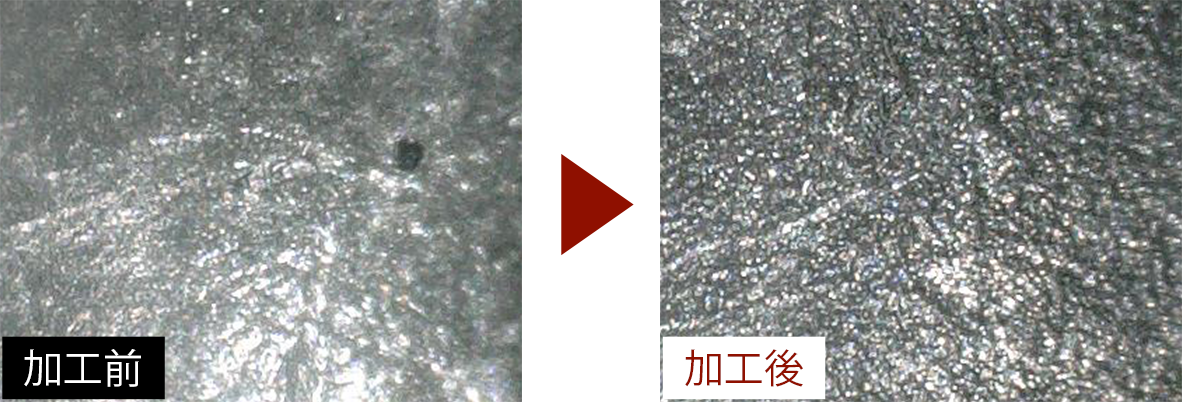

�s�����i�X�P�[�����j�ɂ��A�����I�Ƀ��b�L�̖����������B�S�������ɂ��I�ʂ��P�v�I�ɕK�v�ȏł����B�������b�g���Ƃɕs�ǐ����o�����A�����Ƃ��ɂ͂قڑS�����s�Ǖi�ɂȂ��Ă��܂����Ƃ�����A�Ή��Ɏ���܂����B�ē����̕s���������b�L�����O�ɏ������邱�Ƃň��肵�����Y���ڋq�ɒ��邱�Ƃ��ł��܂����B

�ϐF���H���{�����O���i�Ƃ��Ẵ{���g�̐F�𗎂Ƃ����ƂȂ��A���i�̕\�ʂɍׂ��ȉ��ʂ�����܂����B������ƁA���}�b�g�Ȏ����Ɏd�グ�邱�Ƃ��ł��܂����B���n�d�グ�ƌ����Ă��܂��B

�u���V�������H

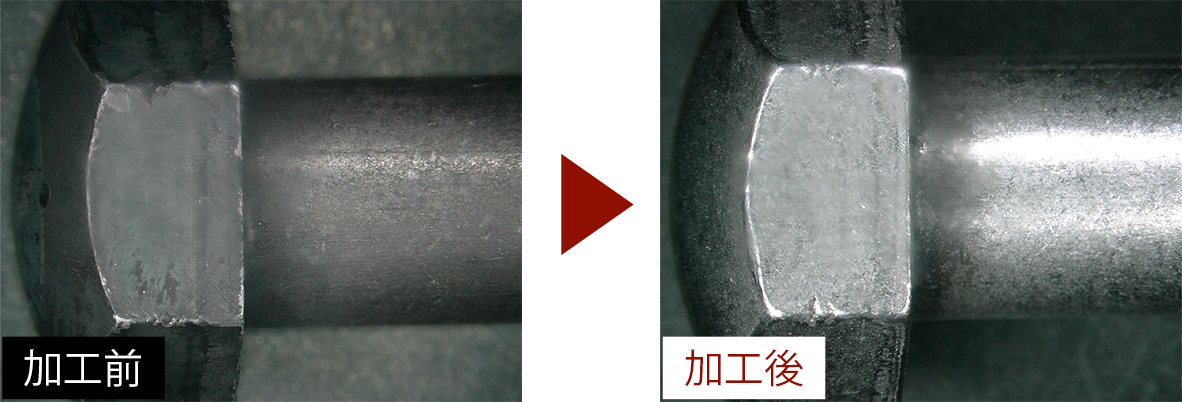

�l�W�]�����{���Ă��鐻�i�̃l�W�R�̎�舵���͔��ɑ@�ׂ������߂��܂��B

�{���i���X�N�����̎����茇�����H����ۂɔ�������o�����������������A�ق��̕����͐G��Ȃ��Ƃ��������B����݂̂̉��H���s���A�`��╡�G�Ȏ���̍ו��̃o�����������܂����B

�X�N�����������u���V�����ŏ������邱�ƂŁA�ڋq�����߂�ʑe�x���������܂����B�o���������@�ł̒E������уX�P�[�����������ЍH�����ł����Ȃ��܂����B

�@�B����

���Ђʼn��H�ړI�ɑ����ЊJ���ɂċ@���

�����̍H���v�i�K�ł́A���q�l���L�̕��ʌ����@�ʼn��H����\��ł����B�������A���q�l���L�̕��ʌ����@�͕i���ʂł͖��Ȃ����̂́A���ɑ傪����ŎГ��ł̍�Ƃɂ��ւ�炸���ɃR�X�g��������Ƃ̂��Ƃł����B���q�l�Ƒł����킹���d�ˁA�v���i�����������薞���������łȂ��R�X�g�ɍ�����p�̕��ʌ����@���쐻���邱�Ƃʼn����������܂����B

�������H

���Y�����i�K�ł͑z�肵�Ă��Ȃ��������a�̌����Ɏ��o�������B���q�l�́A���̕s��ɑ��S���I�ʂɂ�鎅�o���̗L���̊m�F�Ǝ��ƂŃo������������Ă��܂����B�o�����������H�Ŏ��o�����������邱�Ƃ������ꂽ�̂ł����A�����������o�������i�̌`��ɉ����Ē���t���A�������邱�Ƃ���w����ȏɂȂ��Ă��܂����Ƃ̂��Ƃł��B���Ђ́A�o�����������H�����ł͂Ȃ������I�ȉ��H������Ă��A���v�]�̓��a�̌����ɔ����������o���̏����ɂ��������邱�Ƃ��ł��܂����B

�ʏ�̔M������ɍs���C���y���[���̃X�`�[���V���b�g�Ƃ����X�P�[���������@�ł́A���i�̌`��␡�@�ɑ��ď��Ȃ��炸�e��������܂��B���Ђ̃m�E�n�E�ōs�������ɂ��A�`��␡�@�ɑ傫�ȕω���^�����A�X�P�[�����������邱�Ƃ��ł��܂����B�܂����܂ł̍H���ł́A�g���~���O���o�����������M�������X�`�[���V���b�g�Ƃ������ꂪ��ʓI�ł������A�M������̃o�����������H�ɂ��A�o���̏����ƃX�P�[���̏�������x�̏����Řd�����Ƃ��ł���悤�ɂȂ�܂����B